- English

- Čeština

- Español

- Italiano

- Deutsch

- Polski

- 日本語

- Home

- Dépannage

- Résolution des Problèmes de Qualité d'Impression

- Problèmes de première couche

Problèmes de première couche

- Résolution des Problèmes de Qualité d'Impression

- Surface inesthétique au-dessus des supports

- Supports brisés (SL1/SL1S)

- Délamination / couches séparées (SL1/SL1S)

- Échec des supports

- Échec de la mise à jour du firmware #10534 (SL1)

- Problèmes de première couche

- Comment préparer votre surface d'impression

- La buse est trop proche/éloignée de la plaque (MK2/MK2.5/MK3/MK3.5)

- Vitesse et température

- Un bouchage complet ou partiel

- Surface irrégulière

- Bordure

- Joints de dilatation (MK4, MK3.9, MK3.5)

- Conditions de la buse (MK4, MK3.9, XL)

- Vérification du capteur de force (MK4, MK3.9, XL)

- Contrôles mécaniques (XL)

- Ghosting

- Trous dans les impressions (SL1/SL1S)

- Séparation et division de couche - FDM

- Saut de couche

- Objet manquant de détails

- Mauvais ponts

- Impression détachée des supports (SL1/SL1S)

- L'impression n'apparait pas / la résine ne se solidifie pas (SL1)

- Les premières couches se détachent de la platforme

- Problèmes de remplissage

- Retirer un objet collé au fond du réservoir

- G-codes d'exemple

- Rayures/bulles sur les impressions (SL1/SL1S)

- Impressions tordues / déformées (SL1/SL1S)

- Création de fils et coulures

- Échec du capteur de température #10205 (SL1/SL1S)

- La ligne de coque de Benchy

- Sous-extrusion

- L'objet imprimé présente des lignes très visibles (SL1/SL1S)

- Couches déformées (SL1/SL1S)

- Déformation

- Impressions étanches

- Dépannage de l'imprimante

- QR Codes d'erreur

- Messages d'Erreur d'Impression

Il s'agit de loin du problème le plus courant en impression 3D et probablement du premier problème que vous pourriez rencontrer. La première couche est essentielle car c'est la base de l'objet imprimé. Par conséquent, si elle n'est pas parfaite, le risque d'échec de l'impression augmente. De nombreux problèmes d'impression 3D courants proviennent d'une première couche médiocre. Quelques problèmes peuvent survenir lors de l’impression de votre première couche, voyons donc ce qui peut être fait pour éviter ces problèmes.

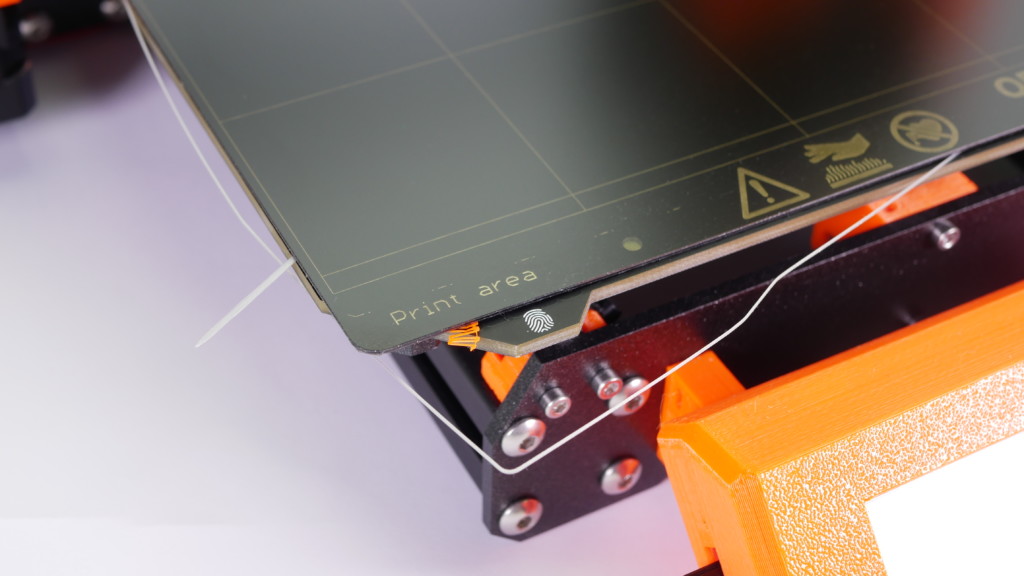

La surface d'impression doit être régulièrement entretenue pour obtenir une qualité d'impression optimale et minimiser les risques d'échec des impressions. C'est une procédure simple, alors jetons un coup d'œil à nos conseils et recommandations.

Comment préparer votre surface d'impression

Si vous ne touchez pas la surface d'impression avec vos mains ou des outils sales, alors vous n'avez pas à la nettoyer avant chaque impression. Nettoyez vos outils de la même manière que celle que vous utilisez pour le plateau, et vous pourrez commencer votre prochaine impression tout de suite.

Alcool isopropylique

Pour obtenir la meilleure adhérence de la surface d'impression, il est essentiel de la garder propre. La meilleure option lors de l'impression avec de l'ABS, le PLA et de nombreux autres matériaux est l'Alcool isopropylique à 90%, qui peut généralement être achetés localement dans une pharmacie ou un magasin de bricolage. L'alcool dénaturé est également une option. Nous vous recommandons de toujours utiliser de l'IPA à 90%. Les solutions avec des pourcentages inférieurs peuvent contenir des produits chimiques et des huiles inappropriés.

Les filaments PETG, ABS, ASA, XT et CPH sont une exception - l'adhérence peut être trop forte, et vous pouvez endommager votre plaque PEI lisse. Nous vous recommandons d'utiliser un agent de séparation (par exemple un bâton de colle). Pour plus d'informations sur la façon d'imprimer avec ces matériaux, consultez <a1>nos guides de matériaux.

Du liquide vaisselle et de l'eau

Si l'adhérence semble diminuer avec le temps même en utilisant de l'IPA, vous pouvez nettoyer la plaque d'acier avec quelques gouttes de liquide vaisselle et de l'eau chaude (pas brûlante !). Cela ne devrait pas être fait souvent, et ne plongez pas complètement la plaque dans l'eau chaude, mais cela dissoudra certaines huiles et sucres qui s'accumulent avec le temps et que l'IPA n'élimine pas. Assurez-vous d'utiliser uniquement du liquide vaisselle et de bien sécher la plaque avant de l'utiliser.

Acétone

Le PEI peut perdre son pouvoir adhésif après quelques centaines d'heures. Lorsque vous voyez des modèles se détacher régulièrement, essuyez soigneusement la surface avec de l'acétone pour restaurer l'adhérence. Celui-ci ne doit être utilisé que sur la plaque PEI lisse et seulement environ une fois par mois. N'abusez pas de l'acétone. Un usage prolongé rend la surface PEI cassante. N'utilisez pas non plus d'acétone avant d'imprimer avec du PETG.

Colle

La colle est un excellent outil facile à utiliser pour augmenter l'adhérence. Elle crée également une couche de séparation protectrice. Pas besoin de colle spécialement conçue pour l'impression 3D. Vous pouvez utiliser un bâton de colle de base (à base de PVA). D'après notre expérience, cela n'est pas nécessaire lors de l'impression de PLA, mais cela peut être conseillé lors de l'impression de :

- Polyamide (Nylon)

- PETG

- Polycarbonate (PC)

- Matériaux à base de PET

- ABS

- ASA

- Autres matériaux plus exotiques

- Matériaux flexibles

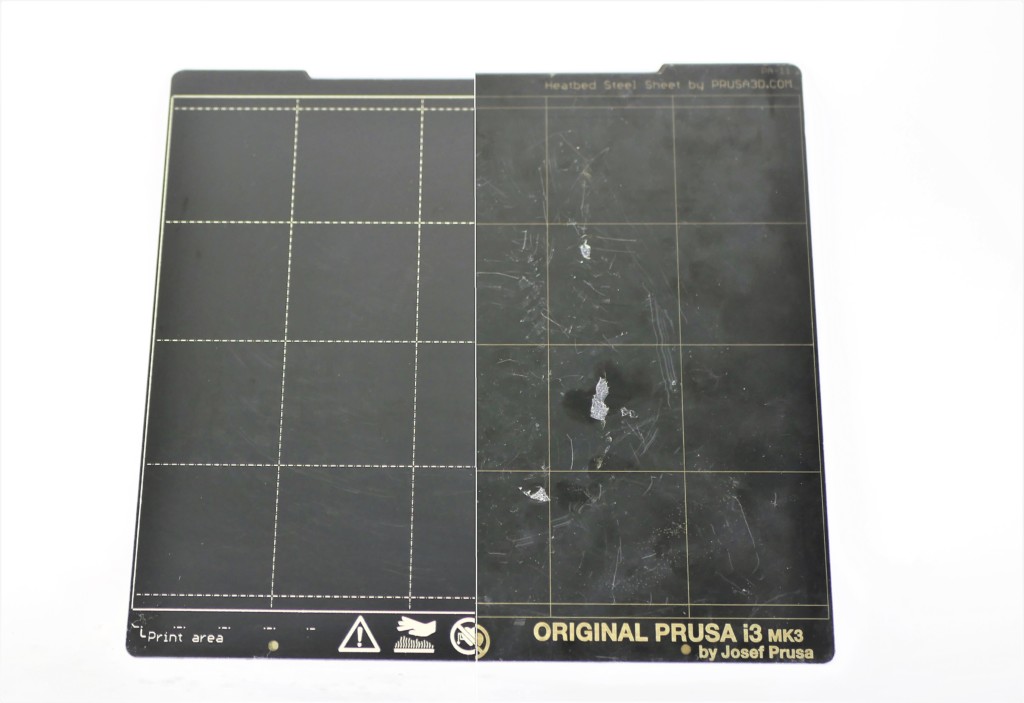

Resurfaçage

Il peut arriver que vous laissiez de petites marques sur la surface d'impression avec votre buse ou vos outils. En règle générale, elles seront plus brillantes que le reste du plateau. Cela n'affecte pas la fonctionnalité ou l'adhérence. Cependant, si vous souhaitez avoir le même aspect de surface sur l'ensemble du plateau d'impression, vous pouvez le resurfacer.

La façon la plus simple est de prendre le côté dur d'une éponge à vaisselle et de frotter la zone abîmée avec un mouvement circulaire délicat quelques fois. Une autre option consiste à utiliser du papier de verre à grain fin (400-600) et à frotter légèrement la plaque. Essuyez avec de l'IPA après cela.

| Plaque PEI lisse |

| Utilisez un bâton de colle lors de l'impression de FLEX, de PETG et d'autres matériaux à base de PET, tout comme pour l'ABS et l'ASA IPA + PETG fera adhérer très fortement l'impression à la plaque. La retirer pourrait être extrêmement difficile. |

| Plaque texturée poudrée |

| N'utilisez jamais d'acétone ! |

| Plaque poudrée satinée |

| N'utilisez jamais d'acétone ! |

La buse est trop proche/éloignée de la plaque (MK2/MK2.5/MK3/MK3.5)

Si la buse est trop proche du plateau d'impression, il n'y aura pas assez de place pour que le plastique sorte de l'extrudeur. En ayant la buse trop près de la surface d'impression, vous bloquerez essentiellement son ouverture, de sorte qu'aucun plastique ne puisse être extrudé. Vous pouvez facilement reconnaître ce problème lorsque l'imprimante n'extrude pas de plastique pour la première ou seconde couche. Utilisez la fonction Live Adjust Z et les options de Calibration de la première couche (i3) pour ajuster la hauteur de la buse. Vous effectuez la calibration à partir du Menu LCD -> Calibration -> Calibration de la première couche. Pour plus d'informations sur cette procédure, veuillez consulter l'article dédié Calibration de la première couche (i3).

Vitesse et température

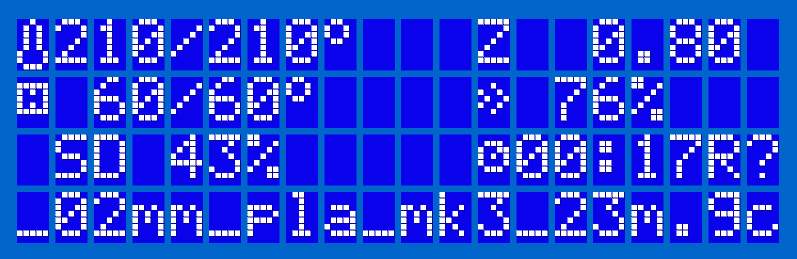

Diminuez la vitesse d'impression

Si les étapes décrites ci-dessus n'ont pas aidé, essayez de réduire la vitesse d'impression. La façon la plus simple de le faire est de tourner le bouton pendant le processus d'impression, en abaissant le pourcentage. Dans le sens anti-horaire = diminuer la vitesse, Sens horaire = augmenter la vitesse. Nous suggérons de réduire la vitesse à environ 75% pour les trois premières couches, puis de la ramener à la normale.

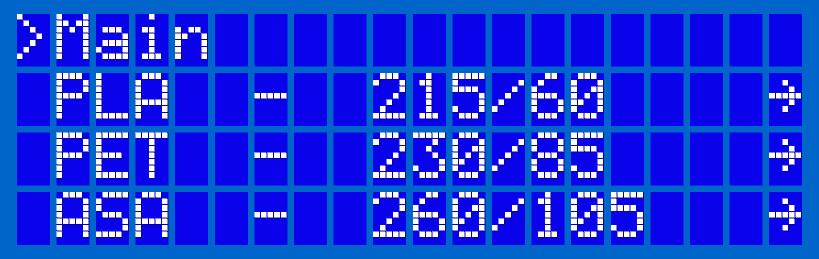

Utilisez les températures d'impression recommandées

Assurez-vous d'utiliser les températures recommandées pour la buse et le plateau chauffant. PrusaSlicer les configurera correctement en fonction du matériau sélectionné, vous n'avez donc pas besoin d'ajuster les températures manuellement sur l'imprimante elle-même. Si vous expérimentez de nouveaux matériaux qui ne collent pas bien, vous pouvez essayer d’augmenter la température du plateau chauffant de 5-10 °C. De cette façon, le plastique collera un peu mieux.

Un bouchage complet ou partiel

L'extrudeur peut être obstrué. Cela peut se produire lorsqu'un excès de débris reste coincé à l'intérieur de la buse, lorsque le plastique chaud est maintenu trop longtemps dans l'extrudeur ou lorsque le refroidissement de l'extrudeur n'est pas suffisant et que le filament commence à se ramollir à l'extérieur de la zone de fusion souhaitée. Veuillez consulter notre article dédié Buse/hotend bouchée (MK3S, MK2.5S).

Surface irrégulière

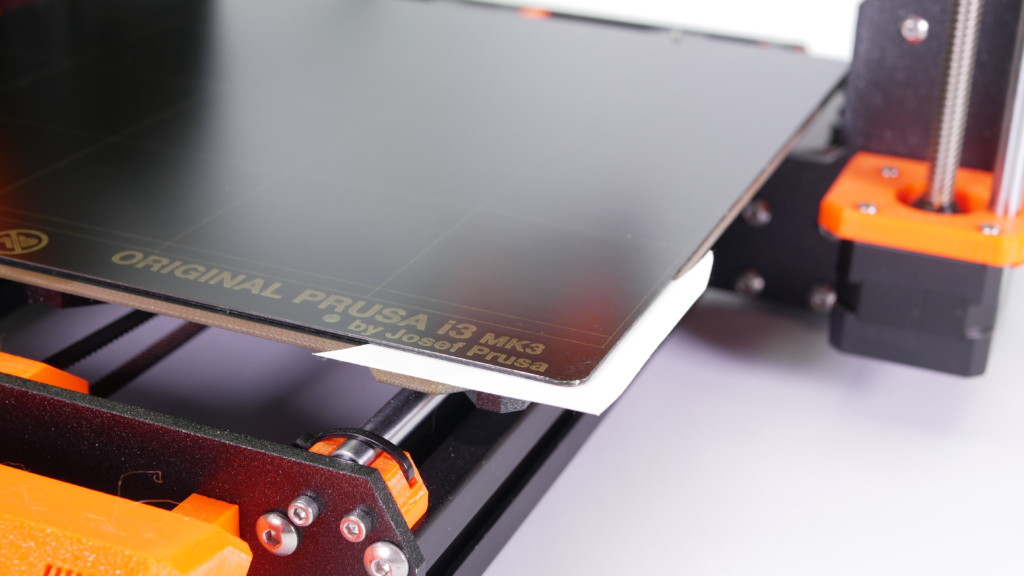

Si votre surface d'impression n'est pas plate et que l'alignement du maillage n'aide pas, pour obtenir une surface d'impression plate, une solution temporaire consiste à ajouter un morceau de papier sous la zone inégale de la plaque d'acier. Une solution permanente serait d'exécuter le firmware Correction du nivellement du Bed Level.

Plaque correctement positionnée

Avant d’imprimer, assurez-vous que le plateau d’impression est correctement installé, et qu’il ne reste aucun résidu de l’impression précédente ou un morceau de filament lâche qui pourrait affecter la position de la plaque. Assurez-vous également que la plaque est droite et qu’elle n’est ni pliée ni endommagée.

Bordure

Avant d'envisager d'appliquer des matériaux d'adhérence supplémentaires sur le plateau, envisagez d'utiliser l'option Bordure dans PrusaSlicer qui augmente la surface de la première couche. Voir notre article dédié Jupe et bordure.

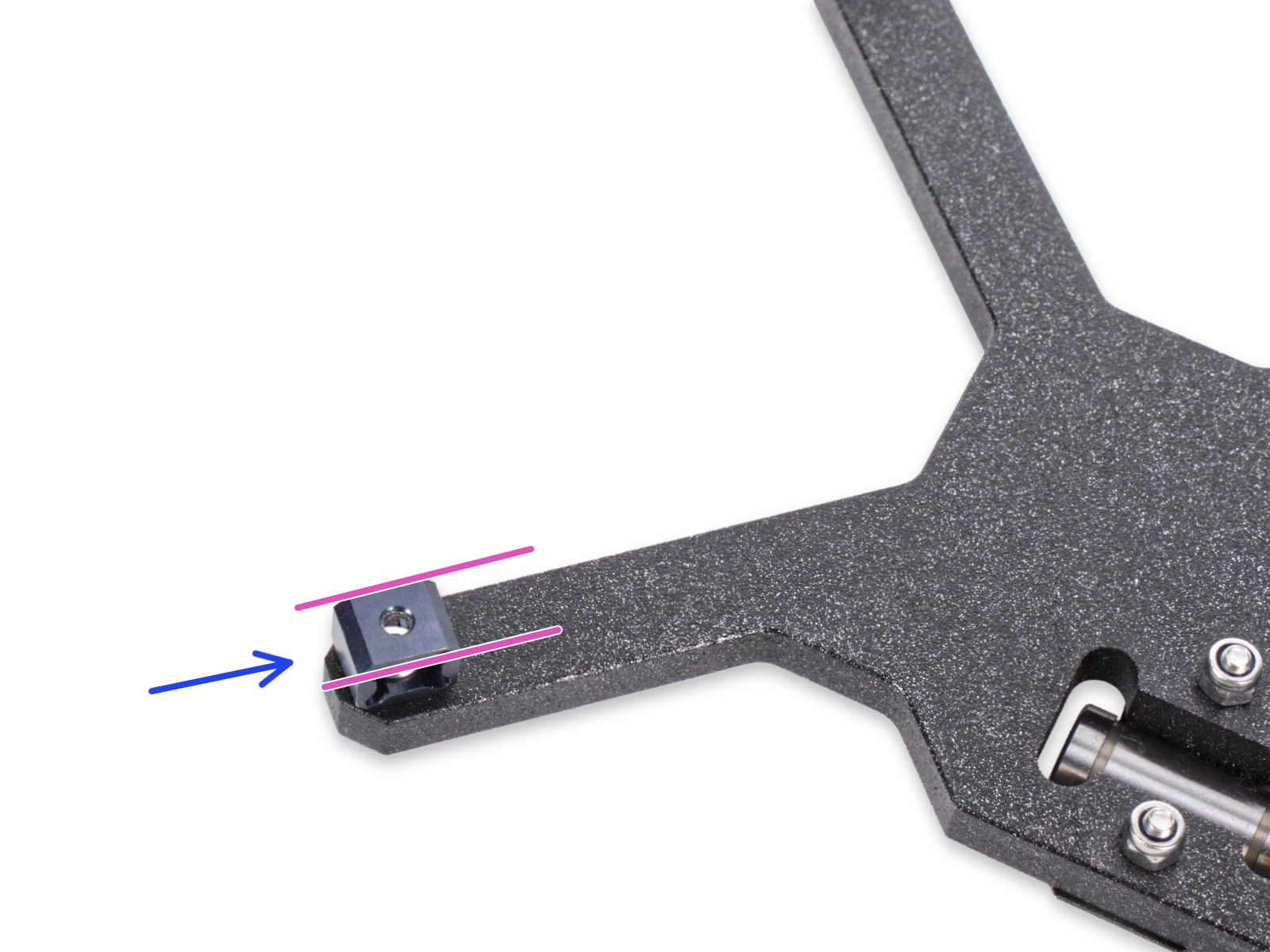

Joints de dilatation (MK4, MK3.9, MK3.5)

Sur l'Original Prusa MK4, le fait d'avoir les Magiboxes dans le mauvais sens peut entraîner une première couche inégale. Assurez-vous que toutes ont le côté plein face au centre du chariot.

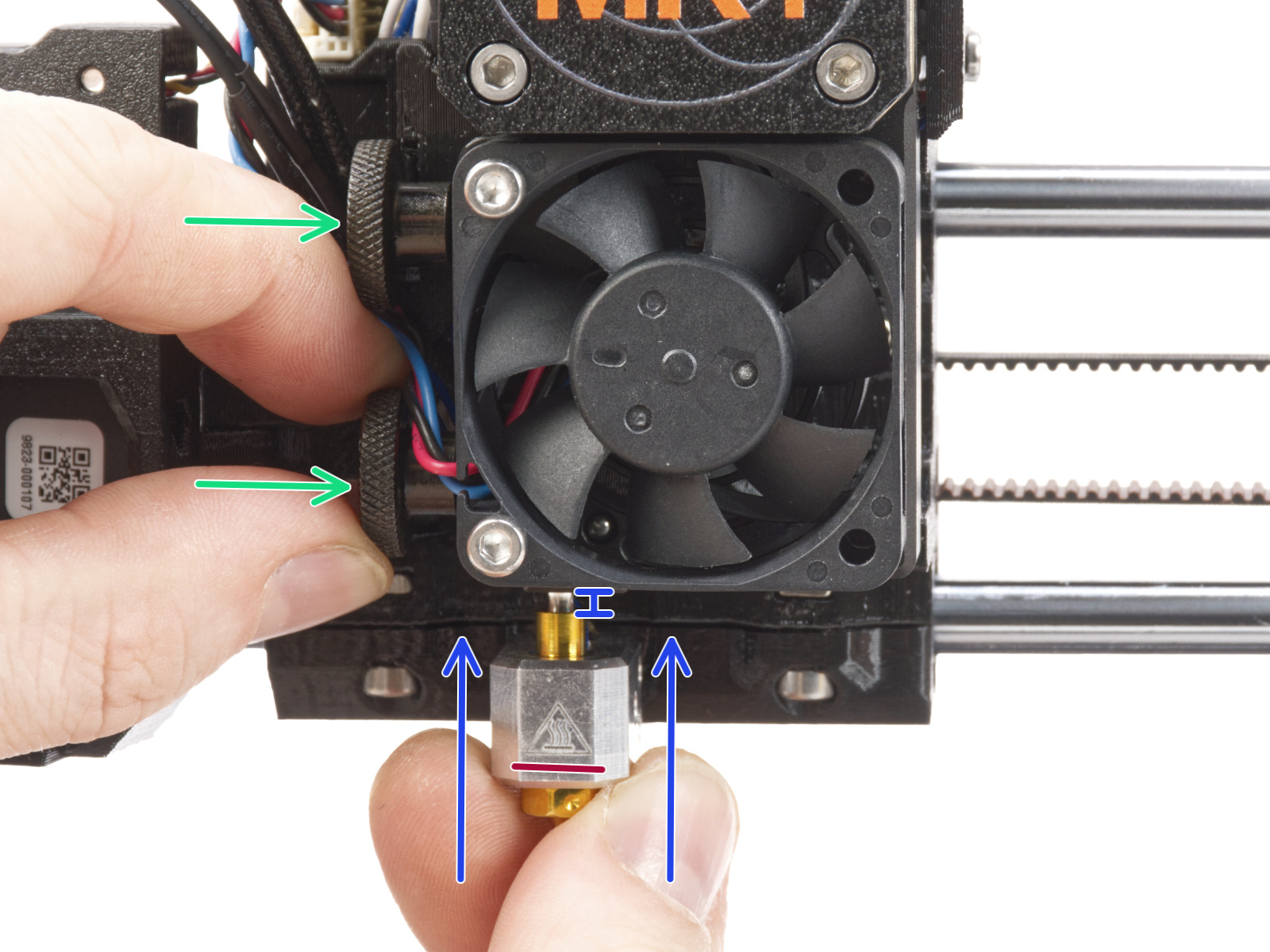

Conditions de la buse (MK4, MK3.9, XL)

La buse du Nextruder doit être à la bonne hauteur. Si vous n'êtes pas sûr que la hauteur soit correcte, ouvrez les vis moletées sur le côté de la barrière thermique et poussez la buse vers le haut. Serrez les vis moletées uniquement à la main, n'utilisez aucun outil.

Si vous disposez d'un adaptateur de buse, vérifiez à nouveau l'installation pour vous assurer que la buse n'a pas été abaissée lors de l'installation de l'adaptateur.

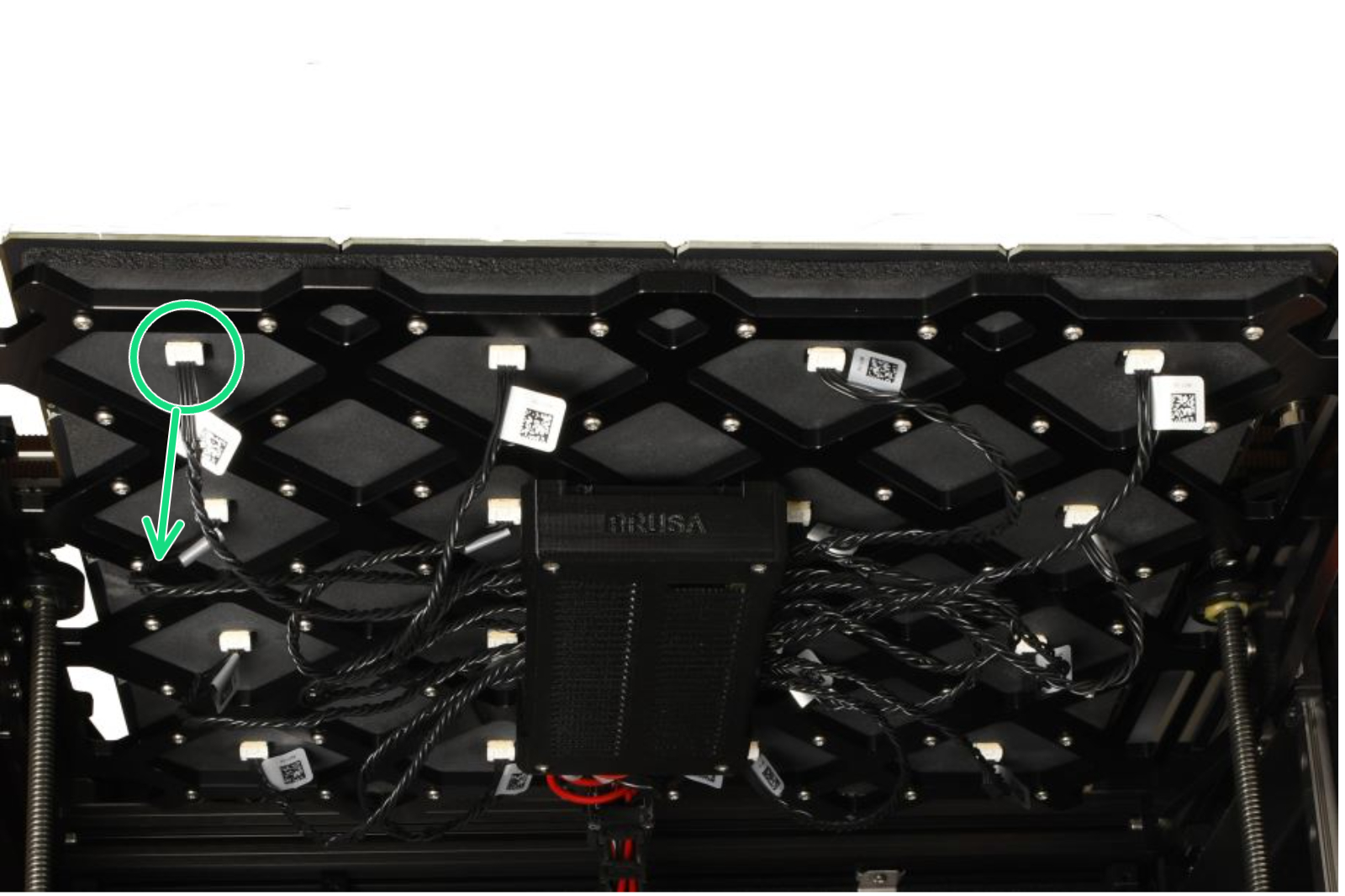

Vérification du capteur de force (MK4, MK3.9, XL)

Si le filament est chargé pendant que l'imprimante effectue le nivellement au début d'une impression, vérifiez si l'extrudeur ne tire pas le filament vers le bas en desserrant un peu la bobine de filament. Si le filament est alimenté par un tube PTFE, assurez-vous que le tube n'est pas trop court.

Après les vérifications précédentes, allez dans le menu de l'imprimante dans Contrôle -> Calibrations & tests -> 4. Test du capteur de force, et effectuez le test du capteur de force selon les instructions de l'écran.

Contrôles mécaniques (XL)

Core XY

Si votre première couche montre un côté plus haut que les autres sur l'Original Prusa XL, vérifiez l'assemblage du Core pour détecter d'éventuelles vis desserrées qui maintiennent le Core aux quatre profilés. Utilisez également l'indicateur de couple pour vous assurer que les vis sont correctement serrées.

|  |

Tuile du plateau chauffant

Vérifiez si l'une des vis sous chaque tuile du plateau chauffant est desserrée.

Boîtier de roulement de l'axe Z

Réimprimez les deux pièces de boîtier de roulement de l'axe Z et remplacez-les sur l'imprimante.

Commentaires

Vous avez encore des questions ?

Si vous avez une question sur un sujet qui n'est pas traité ici, consultez nos ressources supplémentaires.

Et si cela ne suffit pas, vous pouvez envoyer une demande à [email protected] ou via le bouton ci-dessous.